大阪浪華錫器とは

錫器は日本に約1300年前に伝わり、主に神事や宮中で使われていた。江戸時代になると錫器の製造中心地が京都から大阪に移り、錫器の良さを庶民の間でも愉しみ始めた。

そして、現在。今もなお大阪で錫器の多くを製造し、「大阪浪華錫器」として伝統的工芸品の一つに選ばれている。

次のスライドを見る

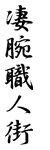

職人集団・大阪錫器株式会社

国内の6割を超える錫器を作っているのが、職人集団「大阪錫器株式会社」。

「鋳込み」「ロクロ挽き」「蝋付け」「絵付け」「鎚目打ち」などの工程を、それぞれの技能に特化した職人たちが担い、錫器を完成させていく。

次のスライドを見る

伝統工芸士・今井達昌

大阪錫器株式会社の代表を務める、伝統工芸士・今井達昌。

職人であり経営者でもある彼の仕事はものづくりはもちろん、職人の育成や錫器業界の発展も担う。

彼がひと度鋳込み場に足を踏み入れた瞬間、職人“今井達昌”に戻り雰囲気が一変する。

次のスライドを見る

温度を見極めるという技

最初の製造工程は、錫の塊を溶かし型に流し込む「鋳込み」。

錫の融点は約230℃。その温度調節は実に難しい。融けた錫の温度が高すぎたり、温める鋳型の温度が低すぎたりすると上手く鋳込むことができない。通常、錫は杓ですくって鋳型に流し込む。その際、杓にすくったときに外気に触れさせ、温度を下げて調整するのだ。錫の温度を見極めるには、長年の経験が必要である。

次のスライドを見る

鋳型と数秒の駆け引き

温度調整と同じくらい鋳型を外すタイミングも難しい。型を外すのが早すぎると錫が固まらず、錫が冷えすぎると型から外れないからだ。鋳型は製品の大きさや部位によって使い分けられ、セメント型、真土型、木型、金属型など多種多様。材質の違いにより鋳型の特徴を把握し、そして秒単位で変化する鋳型の中の錫の状態を想像する。鋳型を外す最も良いタイミングを見極めるために。

次のスライドを見る

錫の魅力を引き出す仕事

鋳抜かれた錫器は次の職人に渡される。

ロクロを動かし錫器を回転させ、鉋(かんな)のようなもので削る「ロクロ挽き」という仕事。丁寧に削っていくと、徐々に錫独特の銀色の光沢が帯びてくる。

次のスライドを見る

職人に受け継がれるもの

作業場を移り、別の職人が行う「蝋付け」へ。

蝋付けは地金より低い温度で融けるように配合した蝋金を使い、バーナーで溶かして接合する。

「温度を見極める」「削る」「接合する」ために必要な技や知識は今井はもちろん、熟練の職人たちが若い職人へしっかりと伝えているのだ。

次のスライドを見る

多くの技が施される肌の仕上げ

錫器の歴史は、「肌の仕上げ」の歴史でもある。

器に絵を描く部分を保護し、それ以外の部分を硝酸で溶かし、絵を浮き上がらせる「くさらし」。他にも、銀白色に光沢を出して磨き上げたものを鎚で打って表面に凹凸を付ける「鎚目打ち」や、「燻し」、「藤巻」など、現在にも数多くの技が受継がれている。

次のスライドを見る

人の温もりを感じる器

人の手に馴染み温もりを伝え、お酒を格段に美味しくするのが錫器の良さ。「お店なんかでな、これ何やろうなと思って使って、錫なんやというのに気付いてもらいたい」と、今井は言う。

伝統の技術を踏襲して、新たな工夫を施し、今の時代に合うものを今井と大阪錫器株式会社は作り続ける。

「今井 達昌の想い」を読む